自動車部品業界の特徴|今後と課題、仕事内容について

自動車部品業界への就職や転職を検討している方から業界研究を行っている方向けにこの業界の特徴や仕事内容、現在の動向や課題、今後について記述していきます。将来性については、一にも二にも「自動車」「モビリティ」の業界・市場がどうなるか、そのニーズに応えることができるかに掛かっているといえます。

直近では、ガソリン車は世界の主要各国が電気自動車へのシフトを政策的に推し進めていますので、ガソリン車にしか適用されない、あるいはガソリン車のほうが売上が大きくなるタイプの自動車部品メーカーは今後生き残りをかけて方向を模索する必要があるということになります。2030年を待たずに電動自動車の比率が全体の50%を超えるとの推計もあります。

この辺りの流れは、例えば電気が水素等にかわったり、一定レベルの自動運転機能や安全機構が義務付けられるとなったりしても似た状況になります。求められる車に、応えることができる部品を継続的に開発・供給できるかということになります。

今、自動車業界は100年に一度の大変革の時期を迎えていると言われています。こうした激変する環境のなかで自動車部品メーカー各社も生き残りをかけた戦略を立てています。

また自動車の株式は景気に敏感に反応することはよく知られますが、同様に業界の今後の動きは社会情勢の影響もよく受けます。例えば、新しい環境規制が施行されれば、それに対応するため、新たな技術が必要となります。規模が大きく社会へのインパクトも大きいため、政策的に大きな舵取りの標的にもなりやすく、優遇策から規制まで国内外の社会情勢には日頃から目を配っておく必要があるといえます。

世界GDPで存在感を示す巨大産業

まず自動車はおよそ3万点ともいわれる自動車部品から構成されています。このそれぞれの部品や材料にメーカーや販売にかかわる会社が介在することになり、製造・開発にかかわるメーカーだけでも20万社を超えると言われています。非常に裾野が広い業界です。ただしその業態も幅広く、単一の自動車部品のみの専業もあれば、複数の種類の自動車部品を手掛ける企業、また自動車部品を行う一部門や一事業部が社内にあるという企業、親事業者の仕事をメインに受ける下請の業態をとっている企業、など同じ業界といえどもその形は様々です。

自動車部品の市場規模

部品の市場規模は、自動車自体の市場規模と連動していますので、その市場規模は製造業の中心の一角に位置するほど巨大なものとなります。

日本国内の自動車部品工業会に所属する正会員約300社の年間部品出荷金額だけでも、19兆円前後なります。上場企業のうち、自動車部品の売上高比率が50%以上の企業の連結売上高でみると、27兆円を超えてきます。

自動車部品で品目を主要30品目に絞っても、世界市場規模は直近で27兆円はあるといわれています。

帝国データバンクの集計では、自動車と部品をあわせた出荷金額は年間62兆円を超え、日本の全製造業の2割近くになります。自動車メーカーの稼働状況までもがニュースになるのはこうした事情があります。関わる企業数、産業規模が非常に大きいのです。

2021年のトヨタの元旦広告でも話題になりましたが、自動車にかかわる業界の規模を示す標語として「クルマを走らせる550万人」という表現が使われています。部品を含めてその製造・販売・整備にかかわる人が237万人、タクシー・バス・トラックなどの輸送に関わる人は269万人、ガスリンスタンドや自動車保険といった自動車のサービスに関わる人が35万人をあわせて550万人という試算です。このうち、自動車部品メーカーは、237万人の中に入ります。いかに大きな産業分野か分かるかと思います。

業界のサプライチェーン上の特徴

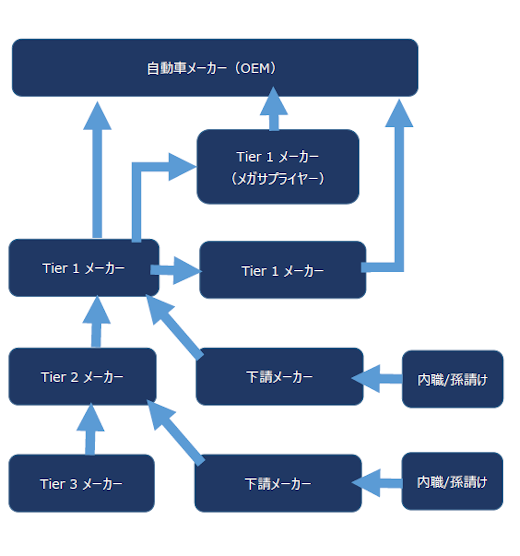

自動車部品約3万点がすべて自動車メーカーへ直接納品されているわけではなく、自動車のサプライチェーンはきわめて重層化されています。完成車メーカーでの車両生産においてはなるべく部品点数は少なくしないとラインがパンクしてしまいますので、部品はある程度まとまったモジュール等の単位でも納入されます。また自動車メーカーも完成車を生産する工場と、エンジン工場やパワートレイン工場などを分けていることもあります。

完成車のブランド持つメーカーを頂点に、ピラミッド構造になっていますが、自動車メーカーへ直接部品を納入するタイプの自動車メーカーをティアワン(ティア1、Tier 1)と呼びます。そのティア1メーカーへ納入するメーカーがティアツー(ティア2、Tier 2)となり、さらにその下にティア3(Tier 3)、ティア4(Tier 4)と続いていきます。

自動車メーカーに近いほどティアのあとに続く数字は小さくなり、逆に遠いほど数字が大きくなります。納入の階層構造で見るとこのような多層構造をしていることが大きな特徴の一つですが、さらに自動車部品メーカーには下表のように自社での設計・開発ができるかどうかによって分類することもできます。売り上げが年間100億円を超える中小の自動車部品メーカーでも、自社での設計・開発能力がほぼなく、親事業者や発注元から製法の提供、金型の貸与、材料の支給を受けて指示された通りの製造のみを請け負っているメーカーもあります。

ティア1、ティア2等階層ごとのメーカー特徴

自動車部品の設計・開発自体ができるかどうか、と取引先がどこかという点が仕事内容やその後の将来性、働き方にもつながっていくため、就職や転職を考える場合は吟味する必要がある内容となります。

| 種類 | 主要取引先 |

|---|---|

| 自動車部品の設計・開発ができ、直接自動車メーカーと取引を行う | 自動車メーカー |

| 自動車部品の設計・開発ができ、自動車部品メーカーと取引を行う | 自動車部品メーカー 商社 |

| 自動車部品の設計・開発はできず、自動車部品メーカーから製造委託を受けて下請として製品の製造を行う | 特定の自動車部品メーカー |

| 自動車部品の設計・開発はできず、下請から製造委託を受けて孫請けとして製品の製造を行う | 特定の自動車部品メーカー、下請事業者 |

| 自動車部品の設計・開発はできず、下請や孫請けから内職として仕事を受け製品の製造や検品を行う | 特定の自動車部品メーカー、下請事業者 |

上記の分類で見た場合、自社での自動車部品の設計や開発ができない場合、特定の開発ができるメーカーの下請事業者として製造のみを担うことになります。新しい製品を開発したい、新しい製法を見出したいと考えている方は活躍の場が限られてしまいます。

モデルライフによる新陳代謝が激しい

自動車はメーカーや車種にもよりますが平均すると5年ほどでモデルライフを迎えます。ということは、自動車部品についても5年で量産での供給が終わるということです。量産が終了しても補給品、補用品としての自動車部品供給義務は残りますが、量産時に比べると数量が激減しますので採算はとても合わなくなります。部品メーカーがやっていけるのは、他の車種で量産が継続しているからこそ補給も継続できるという構図です。

同じ部品を次の新規車種でも使うというケースもなくはないですが、自動車メーカー内で流用するというような決定がない限り珍しいケースです。ほとんどは一からコンペをやり、自動車部品メーカー同士の競争を勝ち抜いて獲得する必要があるため、新規車種用には一から開発を行います。

ただ、部品の共通化は自動車メーカー側でも部品メーカー側でも年々進んでいる内容で、多数の車種・車型でモデルが変わることも含めて新規に部品を開発していたのでは莫大なコストと手間がかかってしまいます。類似のプラットフォームを持つ車に適用する部品を共通化する動きは加速しています。

この動きは自動車部品メーカー側にも歓迎される動きではありますが、万が一部品に不具合があったり、生産・納入にトラブルが発生したという場合、影響する車種が多くなりますので、莫大な損失が発生するというデメリットもあります。グローバル車型などで部品要因のリコールが発生すると、それこそ影響台数・賠償金額もすさまじいものになります。

話がそれましたが、モデルライフにより一定サイクルで量産での販売がなくなってしまうので、自動車部品メーカーは常に新規の受注をとり続けないとジリ貧、先細りとなり売上規模が年々落ちていってしまいます。自動車メーカーから次々と新車が開発され売れ続けないといけない、その新車に自社の部品が採用されなければならない、という構造です。

自動車部品の営業は新車が生産される2〜3年前から開始されていますが、一度売り上げが落ちてしまうと、どんなに頑張り盛り返したところで実際の売上に反映されてくるのはそれくらい先になるということです。工業分野の営業は多かれ少なければ皆こうした特徴がありますが、今の頑張りが6か月後には売上に見えてくる業種もあれば、それが数年後になる業種もあるという違いがあります。

自動車部品メーカーの業態ごとの特徴

自動車業界においてはどの階層の企業であってもそれぞれのリスクや苦労、やりがいはありますが、一般的にどのようなメリット、デメリットがあるか見ていきます。

ティア1のメリット、デメリット

ティア1は直接自動車メーカーへ納入する部品メーカーで、階層としては最も自動車メーカーに近いところになります。

メリット

- 自動車メーカーへ直接部品の提案を行うことから、最新の自動車動向に関する情報が入りやすく開発に生かしやすい

- 自動車部品業界の中では最上位に位置し、様々な情報が入りやすく見えやすい。業態によっては世界中の自動車メーカーの動向が集まってくる。

- グローバルな環境での業務となる。業態によっては世界中の自動車メーカー、ティア1メーカーが顧客となり得る。海外への会社設立や子会社の管理などスケールの大きい仕事ができる場合がある。

- 自社の開発力・提案力次第ではあるが新規開拓や別の部品等への市場開拓も可能。

- 購買量が多くなるため、集購材等の仕組みを利用しやすい。

- 企業規模が多くなるほど専門スタッフ、人員の規模も大きくなる。慢性的に人不足の会社もあるが、一人何役も行わなければならない中小規模のメーカーに比べると恵まれている。

デメリット

- よほど代替メーカーがないとか、規模が大きい、外資であるといった特殊な立ち位置ではない限り、自動車メーカーの言うことは絶対となる。特に取引規模の大きい顧客の場合、文字通り、お客様は神様。力関係の差が大きく、交渉が困難が事が多々ある。

- 業界の特性上、自動車メーカーと部品メーカーとの間の供給契約の内容を曖昧にしている部分もあり、そうしたグレーゾーンは明文化されていないが独特の商慣習があり、部品メーカーにとっては有利にはならない。

- 自動車メーカーへの量産ラインへの納入ができなくなると何らかのペナルティがかかるケースがある。

- 自動車メーカーからの直接の値下げ要求が厳しく、不採算の部品でも継続を余儀なくされるケースが多々ある。

- ティア1は多くの協力工場や下請事業者を使用するが、自動車メーカーと規模の大きいティア1の関係は下請法では守られない。無理難題や無茶振りをされてもティア1が最終的にはかぶるしかない。一方、ティア1と下請事業者の関係は下請法で守られているため、下請事業者が経済的に不利になるようなことができず、例えば自動車メーカーから突発的に内示をキャンセルされてもそれを下請事業者に転嫁できない。ティア1が下請事業者の損失も手当てすることになり、間に挟まれて損失を被ることがある(これもあって自動車メーカーの多くは下請法対象となるメーカーと取引したがらない)

下請事業者のメリット、デメリット

ティア2より下位の階層で特定の自動車部品メーカーからの製造のみを請け負っている下請会社の場合です。

メリット

- 特殊性が高いので、同じことができる事業者がたくさんない場合、継続受注が見込める

- 一度受注した仕事は需要がなくなったり問題を起こさない限り転注にはなりにくい。自動車部品は製造場所の変更には工程変更と呼ばれる自動車メーカー側の承認が必要となる。特性や仕様、耐久試験などのデータをとって品質に変わりがないか証明したうえでの申請となる。新規車種が立ち上がってから一定期間は変更できないルールを設けている自動車メーカーもあり、ころころ製造元を変えることが難しい。

- 客先を新規開拓する工数がかからない。営業は決まった親事業者に対してのみで、基本的に待ちの姿勢が多い。また開拓が限られる。見積もりを迅速に行ったり値下げ対応などが主業務となる。

- 昨今は強化されている下請法で守られている部分があり、業界慣習での損失が起きにくい。ごねると親事業者が何か便宜をはかってくれる。

デメリット

- 親事業者への依存度が高く、親事業者の売り上げが落ちると一蓮托生で、売上がなくなる。開発力・営業力がありその自動車部品の分野で力のある企業が親事業者でないと仕事がなくなる可能性がある。

- 自ら新規開拓ができず、自社の強みがいつまで最新の自動車部品市場で通用するのか分からない。

- 手順通りにいかに作るかどうかという点が重視されるため、開発力がつかない。

- 新規開拓しようにも、特定の製造分野のため、開拓先がすべて競合になってしまう。つまり、顧客同士が競合関係になってしまい、下請の性質上、顧客から製法や材料供給、図面提供などを受けるため、顧客の組み合わせによっては仕事を失うことになる。

- メリットの裏返しになるが時間をかければ他社への転注も可能なため、設備投資などを行って長期間で回収する計画を立てている場合、仕事を失うと投資分を回収できなくなる。

- 自動車メーカーとのやり取りがない場合、自動車部品開発の最新動向がわかりにくい

- 親事業者からの無理な依頼も断れないことが多い(休日出勤での増産対応、品質不具合時の巻き返し生産など)

- 量産が終わった後も長期間の補給部品の供給義務があるが、工場や倉庫規模も大きくないため、金型や治具の保管場所や費用がかさむ。

- 材料を有償支給される場合、売上と材料の買値がずれてしまいキャッシュが回らなくなることがある。

- 金額によっては新規の仕事がとれない。

- 部品の価格構成がオープンになってしまう為、自社の利益がどれくらいかもわかってしまう。

- 定期的な値下げ要請に応じないといけないが、コストダウン検討するだけの時間・人員がいない。

志望動機

「自動車が好き」という人が圧倒的に多いですが、自動車が好きなのであればなぜ自動車メーカーを志望しないのか、という疑問が出てきます。自動車分野に興味がある方は、自動車メーカーだけを受けている人もいれば、自動車部品メーカーも含めて受けている人もいます。

中途採用で業界経験があるというのならともかく「自動車好き」だけを前面に出してしまうと志望動機としてはいまいちインパクトや説得性には欠けます。

おまけに「なぜうちなのか」という質問にも答えられないことになります。自動車や自動車部品メーカーはそれこそ数の多い筆頭業界です。

面接官が納得できる理由であれば何であってもよいのですが、自動車部品メーカーと自動車メーカーの違いでいえば、大手のティア1メーカーになると、ほぼすべての自動車メーカーとの取引がありますので、単一の自動車ブランドの栄枯盛衰だけでなく、クルマの業界全体にかかわることができる、という点は魅力かもしれません。特定自動車の系列や取引関係からすべての自動車メーカーと取引していないケースも当然ありますが、ティア1の中には国内・海外含めほとんどの自動車メーカーへ納入している企業もあります。

また自動車技術は高度な部品の技術に支えられている部分もあり、より専門性に特化した分野で道を究めてみたいという場合も向いているかもしれません。ある部品に特化した技術を持つメーカーの場合、その分野では自動車メーカーを凌駕する技術・ノウハウがあります。自分の専門性をその分野で活かしたいという場合は立派な理由付けにはなります。今までその部品で実現できなかったことが実現できるようになると車の設計自体も変わっていく可能性があります。

受けようとする部品メーカーの特徴をよく理解しておく必要があります。何がコア技術でどのように生き残りをかけようとしているのか、目下の課題や目標はどのようになっているのかといった点を知るだけで志望する動機が見えてくることもあります。

自分自身の強みや得意なことがなぜ活かせると思うのかという視点で志望動機を説明するのもよいと思います。

昨今、国内の自動車メーカーは世界中に工場を展開しています。それに応じるように、自動車部品メーカーの海外進出も著しく、規模の大きいメーカーほど海外拠点を多数持っています。自ずと海外とのやり取りも多く、こうした理由も一つの志望理由という方もいます。貿易をあまり行っていないこともありますが、海外工場ではどうしても調達できない部材が存在しますので、多かれ少なかれ日本からの供給や、あるいは海外現地から日本への輸入業務を行っていることがあります。

他業界の比較でいえば、自動車業界は先にも述べた通り非常に規模が大きい分野です。材料ひとつとってみても市場規模が大きいのでそれを供給するメーカーが開発に投じる人員・労力・コストも大きく、今までなかったような技術革新につながることがあります。卑近な言い方ですが、金を生み出すところに人も技術も集まり、今までになかった技術が開発されやすい、というところでしょうか。例えば、鋼板メーカーでも自動車用の鋼板の開発から従来になかった鋼板を上市しているケースもあります。売上規模の少ない業界であったならこうしたことはなかなか実現しません。

進むモジュール化からシステム化へ

自動車部品メーカーの今後を占うキーワードがモジュール化/システム化です。海外自動車メーカーではいち早くこの動きがあったのですが、かなり前から自動車部品メーカーは部品単体としての提案ではなく、一部の分野ではモジュールとしての提案が求められるようになりつつあります。

わかりやすくいうと、例えばある部位に使う特殊なボルトがあったとして、そのボルトメーカーと自動車メーカーは今まで直接取引をしていたとします。それが今後はボルトが使われるその部位の自動車部品丸ごとでの取引に切り替わる、というイメージです。モジュール、つまり一定の規模の大きさの「かたまり」で部品を供給するということです。自動車メーカーとしては、部品がまとまるほど管理工数から車両組み立ての工数が下がりますので歓迎する動きであり、さらにモジュールを供給するメーカーが新たな機能・付加価値も含めて部品提案してくるとボルト単品で検討するよりもメリットが大きくなってきます。メーカーや部品の種類によってはモジュールを担当する部品メーカーがそこに使う部品メーカーの選定権限まで与えられていることもあります。

日本の自動車メーカーの場合、海外ほどモジュール化の動きは進んでいないとされますが、ひとつには自動車の設計の一部を社外に出してしまうとその技術がブラックボックス化してしまうというリスクもあるためです。仮に自動車の足回り全体を一つのモジュールとして特定のメーカーに任せると、その中身の技術がわからなくなってしまいます。メリットがある一方でこうしたデメリットもあるため、部位や開発分野を限定して行われているという印象です。自動車のコア技術にかかわる部分というのは自社やその系列会社で囲い込むという方法が一般的です。

そうはいっても餅は餅屋といわれるように、自動車メーカーやその系列会社では持ちえない技術を持つ部品メーカーもありますので、どこまで自動車メーカーで見るかというのは難しい問題ではあります。

モジュール化の次の潮流としてはシステム化が挙げられます。端的に言えば、モジュールという部品の「かたまり」よりもさらに大きいシステムという「かたまり」で自動車メーカーに提案する、ということになります。提案する部位が大きいほど、追加できる機能も増えますので新しい技術も盛り込みやすくなります。今までは単品部品を供給するメーカー同士では技術協力も起こりにくいというものであっても、システム全体を提供する部品メーカーが介在することで、今までになかった機能を持つ製品が生まれています。これは各単品部品メーカーが自動車メーカーへ個別に売り込みをかけて開発競争していたのでは実現しえないものです。

こうした動きを実現するには自動車メーカーと同じような評価技術が必要ということになります。部品メーカーの中にはテストコースを持つところもありますが、これはこうしたことが理由の一つです。システム化での提案が進むと、自動車メーカー側からすると開発コストダウンとともに、特定領域において専門メーカーからの想像だにしていない提案を受けることが可能になります。

向いている人

大量の品種を扱うことが多く、同時並行で物事を進めていくことが得意な人や、納期意識の高い人、計画立ててスピーディに物事を進めていく人にはもってこいの業界に思います。職種にもよりますが、おおざっぱな仕事の仕方よりも細かい部分を積み重ねていくことが多く、コストひとつにしても、小数点以下2桁まで計算することが一般的です。

ただ、規模が大きい会社になればなるほど、事業部門以外、例えば経理や法務、人事、広報といったバックオフィス部門の場合、自動車部品業界固有というよりは、企業規模に固有の共通項が多い部署もあります。

また、取引先は自動車メーカーか、自動車部品メーカーになり、社内調整のウェイトがどの職種もそれなりにあります。調整力、間に挟まれてもバランスよく調整していける人にも向いています。

工業分野でかつB to Bの取引であるため、派手さや華やかさを好む人にはあまり向かないかもしれません。今の頑張りが結果、実際の売上等にきいてくるのはかなり先になる、というのは工業分野の特徴ですが、自動車部品の場合も同様です。

現場重視(現場、現物、現実の3現主義)やものづくりに対する何某かの思い入れがある人にもよい業界といえます。

- 製品の種類と数量が多いので処理能力の高い人

- 現場、現物、現実を重視

- 社内調整も多いので調整力のある人

自動車部品業界での仕事内容

この業界での仕事を志望する方にとっては一番の関心事かもしれませんが、その仕事内容は他業界と同様、職種により共通項もあれば自動車部品業界固有のものもあります。

どのような人が向いているか、については業界の雰囲気・特徴だけでなく職種が大きくものを言います。

事業としては、自動車部品を開発・製造して顧客である自動車メーカーや自動車部品メーカーへ納入することで売上・利益を上げるという形態です。一部、ロイヤリティという形で自社の技術を提供する形で収益に還元しているケースもあります。

事務系・管理系職種

営業

開発機能を持つメーカーの場合、技術と二人三脚で顧客への提案から見積もり作成、日々の受注管理・債権管理、など対客先の窓口として幅広い業務を担当します。下請のみの機能を持つメーカーや製造のみを担う子会社の場合、営業担当はいないこともあります。

自動車メーカーに対する自動車部品の営業は、新しい車種が立ち上がる2〜3年前からはじまっており、営業は開発・製造にかかわる全部署とやり取りがあります。全貌が見える上、遅れがあると各部署の尻を叩いてまわる役回りを担うこともあります。

規模の大きいメーカーになると営業の中でも、見積もりを作成する専門部隊、顧客との折衝を行う専門部隊、社内の関係部署との社内調整を行う専門部隊のように分けていることがあります。また、多数の自動車メーカー(OEMと呼びます)と取引している場合は、自動車メーカーごとに担当や部署が分かれていることもあります。

人員の入れ替わりも激しいのが通例で、この辺りは自動車部品業界に限った話ではありませんが、転職していく人や転職で入ってくる人も多いです。

商品企画

自社の持つ技術内容や製造ノウハウ等から新製品の企画業務や調査業務を行います。まったく新しい事業部の立ち上げ含めて検討することが多く、既存の技術開発とは別の組織をもっている例が散見されます。

文字通り新商品の企画であるため、既存の事業部とは組織上切り離されていますが、各事業部からメンバーが選出されていることもあります。

事業戦略

事業部制をしいている会社の場合、その事業部の方針の策定や戦略立案から、部署間をまたがる事項の統括等を行います。役員直轄のことも多々あります。収益構造全体をみて、どのように利益を出していくか立案もします。

購買/調達

材料や部品の契約窓口であり、仕入における支払いや補償なども担います。扱う部材によって組織を完全に分けていることもあります。実際に契約を行うバイヤーと、企画業務を行う部隊とに分かれていることが一般的です。各バイヤーはその分野の製造・技術から市況にいたるまで専門知識を要し、文系出身者よりも理系出身者が多い会社もあります。

経理・人事・法務・総務・広報・CSR・経営企画・内部統制・情報システム

一定以上の規模の会社になると分業されたバックオフィス部門が必要となり、この辺りは自動車部品メーカーといっても本質的な業務内容は、他のメーカーと大きな差はないといえます。ただし、こうした部門はサービスを提供する相手が事業部門=自動車部品業界という点で、固有の事情が業務の中に入ってくるケースは多々あります。

自動車部品の業界は、全般的に社会情勢の内容を取り入れていくのは遅いほうです。自動車メーカーの要請に呼応して動くことが多いためです。先進的な企業もありますが、たいていは働き方改革にしてもCSRにしても、女性の管理職比率等にしても進んでいる企業は一握りです。

経理部門は、財務、経理で分かれていることが多く、会社によっては税務をさらに分離していることもあります。また国内とグローバルとで部署を分けていることもあります。

物流

ティア1メーカーだと、物流やロジスティックスを担う子会社を一つ以上持っていることが多く、倉庫管理や運用の実務がその子会社が担います。メーカー側の物流担当は企画業務や物流に起因するトラブル解決、コスト管理・低減、予算管理などの業務に従事していることが多いです。

貿易管理

物流の一部門として存在することもあれば、独立している場合もあります。輸出貿易管理令といった貿易関連法を守る仕組みをつくり指導・運用する立ち位置のこともあれば、実際に貿易業務を担っていることもあります。

昨今は自動車メーカーが世界中に進出しているため、それにあわせて取引先である部品メーカーも海外工場を多数持っています。基本は顧客の近くに工場を立ち上げますが、現地では調達できない部材も多数あるため、その場合は日本から送りこみます。輸出業務が一定割合で必要となる所以です。

輸出の場合は、仕入または製造し、倉庫で輸出梱包、貿易書類を作成して、フォワーダへ輸送を依頼、現地輸出先へ製品の請求を行い、代金を回収する、という流れになります。

一方、海外工場を多数立ち上げると、ある国の工場で作っているものが日本の客先向けでも使うことになった、ということはよく起きますので、この場合、海外工場から日本へ輸入することもあります。メーカーによっては8割以上が輸入というケースもありますが、その比率によって貿易業務の比率や内容が変わってきます。

原価管理

本社経理とは別に原価や事業部内の経理を専門に行う部署や担当を設けているケースが多々あります。より事業活動に近い立ち位置で経理と事業部の橋渡し業務を行います。会社の利益や減益要因が何かといった点の集計・分析も行います。個々の事業部門での管理会計を取り仕切ったり、アドバイスを行ったりします。

製造系職種

量産品の製造ライン

量産工場での製造ラインを担う人材です。高卒と大卒とに分かれますが、ほとんどが高卒のうちから採用し現場で経験を積んで班長や係長などのリーダーを目指します。製造ラインで使う金型の入れ替えや材料・部品の供給を行う「段取りマン」や「みずすまし」と呼ばれる専門職種の人もいます。 海外展開している部品メーカーは、ここでのリーダークラスや課長候補を海外工場へ駐在員として送り込んで人材育成を行うこともあります。

検品

組織によりどこに所属するかはまちまちなのですが、量産工場で出荷品の検査を行います。ここでの検査は、検査指示書に基づいて行い、最小限のチェック項目が指定されているのでそれを正確にチェックしつつスピードを維持することが重視されます。

試作の製造ライン

自動車部品の場合、量産での出荷する前にさまざまなイベント納入と呼ばれる試作品を納入する機会があり、それらをすべてクリアしてはじめて量産での受注が確定します。

試作工場はその初期から機密性が求められるため、量産工場とは分けられ、社内でも立ち入りが制限されていることもあります。まれに量産で作ることができなくなった古い製品を試作工場で作るというようなこともあります。

生産管理

工場運営における何でも屋的な立ち位置ですが、その本務は生産計画の立案や部材の調達計画・実施、顧客への納期を守るための納入管理となります。トヨタ系列やその影響を大きく受けている会社の場合、生産管理のことを工務と呼びます。

工場事務

工場内での事務作業、伝票処理等にあたります。製造要員が主体となるのが製造部門ですが、工場を管理するスタッフや工場内の事務をまわすスタッフも必要不可欠です。

技術系職種

製造技術・生産技術

製造ラインの立ち上げ・移設や生産効率向上、トラブル解決を行う技術職です。すでに生産が開始された製品に関する改善活動や不具合解消に向けた業務を担当していることもあります。製造部と密接なつながりがあり、製造ラインを実際に構築している部隊です。

設備技術

製造ラインで使用する設備の設計・開発や外部業者への発注を行います。

金型技術

金型の設計・開発、改良を行う職種です。金型を扱う製造業の場合必ずこの役割を担う技術職が必要です。

設備保全

製造ラインで使用している設備の停止などに即応し設備復旧に向けて動く専門職です。点検や修繕などを日常的に行っています。

設計・技術

製品の設計を行う職種で、単に技術といわれたり、技術開発と呼ばれる会社もあります。新製品の開発から設計変更まで幅広い開発業務に従事し、生産立ち上げや設計変更時、トラブル発生時には、設計者として関連する技術職へ橋渡しも行います。

顧客である自動車メーカーの技術者と直接やり取りする立ち位置です。

研究開発

基礎技術や基盤技術の研究を行う職種です。顧客へ納入する実際の製品の設計などを行うのは技術部隊ですが、その基盤となる技術や基礎技術の研究開発を行います。分野ごとに複数の研究所を設けているメーカーもあります。

品質管理・品質保証

製造や技術とは独立した組織のことが多く、品質領域での方針や目標の設定から、情報集約の仕組み作り、標準化推進といった企画業務、製品立ち上げ時の客先への申請・品質要件確認・点検、量産品の不具合改善指導、クレーム対応といった業務を担当します。また自動車部品の場合、品質不具合が人命に直結するため、強く大きな組織を持つ会社が多いです。

初品管理

自動車部品の場合、試作、初品、量産と大きく3段階に客先へ納入する製品の素性別に生産が分かれていることが多く、この中で量産へつなぐ役割を担う職種です。会社によっては試作と量産の二つで運用されていることもあります。 量産行程で製品が問題なく製造することができ、客先へ納入できる状態になるまでの生産準備を担当します。

検査・実験

工場内で検査を行う部隊とは別に、検査や実験を専門に行う部隊を設けているケースがあります。こうした場合、試作段階や初品段階など量産化していない製品の検査や分析などを手掛けます。

知財

自社の工業所有権の管理を担う職種です。技術や法務などのメンバーで構成されていることもあります。特許の出願や更新、権利侵害発生時には法務と協力して訴訟対応を行います。

設備管理・工務

生産に使わない、工場全体にかかわる設備の設計・発注・工事などを行う職種です。たとえば、工場の電源やボイラーにかかわる設備、工場建屋自体の建設もこの部署の管轄です。ただしトヨタ系例では工務は生産管理のことを意味しますので注意を要します。

安全衛生

社内の災害・事故を防止する啓蒙活動を行う職種です。他部門でのベテランが配置されているケースが多く、製造や技術、設備、ものづくりに関する経験・知識が豊富なメンバーで構成されていることが多いです。

環境管理

工場から法令等で規制されている化学物質が排出されないよう公害防止の監視・管理する仕組みづくりや改善指導、環境規制に対応するための社内体制づくりなどを担います。産業廃棄物の処理も担当していることがあります。昨今は、国ごとにも環境規制は異なり、違反すると操業できなくなるケースもあり、専門性が要求されます。

スポンサーリンク